إصلاح وتجديد القطع

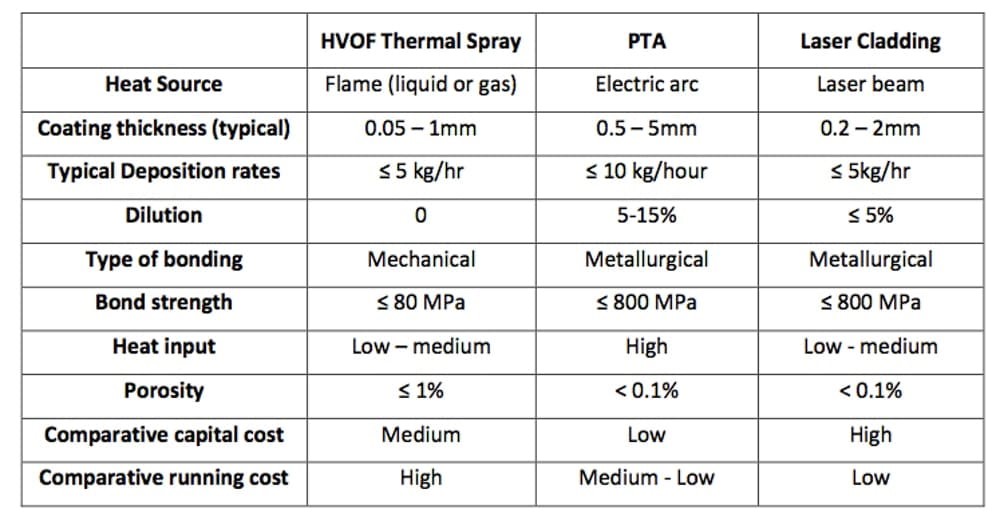

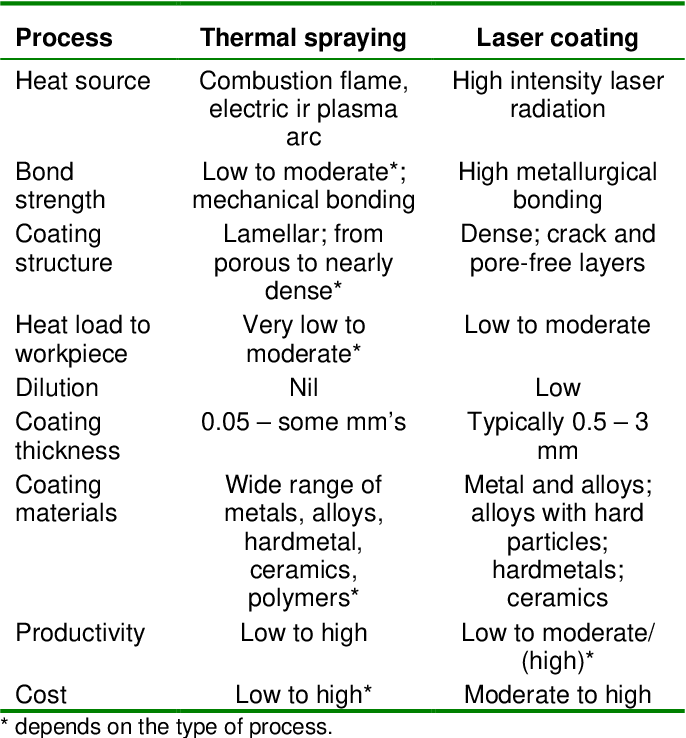

في الصناعات الحساسة والاستراتيجية التي لا يمكن فيها استبدال القطعة التالفة، فإن رغبة الصناعات في إعادة بناء وزيادة عمر هذه القطع تكون أكبر من استبدالها. اليوم، تُستخدم طرق مختلفة لتعديل السطح أو إعادة بناء القطع الصناعية، ولكل منها مزايا وعيوب. على سبيل المثال، يمكن ذكر طرق اللحام، وخاصة طريقة لحام التنغستن بالغاز الخامل TIG وطريقة اللحام الحديثة المعروفة باسم لحام قوس النقل البلازمي PTA، بالإضافة إلى طرق الرش الحراري Thermal Spray، خاصةً طريقة الرش البلازمي APS وطريقة الرش اللهبي باستخدام الوقود والأكسجين بسرعة عالية HVOF.

طريقة لحام التنغستن بالغاز الخامل (TIG)

وفقًا لتسمية جمعية اللحام الأمريكية (AWS)، يُعرف أيضًا لحام GTAW. في هذه العملية، يتم استخدام قطب كهربائي غير مستهلك مصنوع من التنغستن أو سبائكه لنقل التيار الكهربائي بين قطعة العمل والقطب وخلق قوس كهربائي. في لحام TIG، يكون حمام المعدن المنصهر مرئيًا تمامًا، وهناك احتمال لحدوث أكسدة في المنطقة المعرضة للحرارة وحتى القطب نفسه. لذلك، لحماية الحمام المنصهر من العناصر المؤكسدة والمدمرة في الغلاف الجوي، تُستخدم الغازات الخاملة. الغاز الخامل الأكثر شيوعًا المستخدم في هذه الطريقة هو الأرجون. لهذا السبب، يُطلق عليه أيضًا لحام الأرجون. يمكن إجراء لحام TIG مع أو بدون معدن تعبئة (أسلاك اللحام). هذه الطريقة تستخدم لمجموعة واسعة من المعادن الحديدية وغير الحديدية ضمن نطاق واسع من السماكات. يتمتع لحام الأرجون بشعبية كبيرة بسبب العديد من المزايا مثل جودة اللحام العالية، وإنشاء لحامات نظيفة ودقيقة، وإمكانية لحام الصفائح الرقيقة.

طريقة الرش البلازمي APS

هذه الطريقة من أكثر الطرق استخدامًا في الصناعة، وهي مناسبة لإنشاء طلاءات مقاومة للحرارة ومرنة ضد التآكل والتآكل بجودة مناسبة. كمثال، يتم استخدامها لتغطية أنواع السيراميك على الأسطوانات. تعمل هذه الطريقة على النحو التالي: يتكون مسدس البلازما من أنود نحاسي مبرد بالماء وكاثود من التنجستن وفوهة المواد المطلية. تبدأ العملية بإنشاء فرق جهد بين الأنود والكاثود، ثم يتم تأين الغاز بينهما وعند تشغيل التيار الكهربائي يسخن الغاز بشكل كبير ويزداد حجمه. في هذه الحالة، يخرج الغاز تحت ضغط من فوهة المسدس، وإذا كانت المادة المطلية على شكل مسحوق، فإن جزيئات المادة تدخل إلى اللهب من فوهة الخروج. وإذا كانت على شكل سلك، فإنها تدخل إلى منطقة البلازما بمساعدة عدة أسطوانات من الجزء الخلفي للمسدس. عند دخول الجزيئات إلى اللهب البلازمي، تذوب أو تصبح شبه منصهرة حسب حجمها وتضرب بسرعة على سطح القاعدة لتشكيل الطلاء. تكون الظروف المثالية هي تلك التي تتساوى فيها درجة حرارة الجزيئات على السطح مع نقطة انصهارها.

طريقة HVOF

تُستخدم طلاءات HVOF منذ أكثر من أربعين عامًا لأغراض صناعية ولإنشاء طلاءات صلبة وكثيفة. في هذه العملية، يتم استخدام مزيج من الأكسجين مع أنواع مختلفة من الوقود مثل الهيدروجين والبروبان والكيروسين. تُعتبر هذه الطريقة واحدة من أكثر طرق الرش تقدمًا، حيث يتم خلط الوقود والأكسجين بنسبة معينة، وبعد الاحتراق يُخرج بسرعة وضغط عالٍ من فوهة المسدس.

باستخدام موجة الانفجار في غرفة الاحتراق الداخلية، تُطبق جزيئات المواد الكربيدية على أسطح القطع المستهدفة بسرعة تتراوح بين 1200 و1500 متر في الثانية. الطاقة الناتجة عن هذا التفاعل تتخلص كحرارة وزيادة ضغط من المسدس مما يؤدي إلى ذوبان المسحوق وزيادة سرعة الجزيئات.

بعد استقرار الظروف الانفجارية، يُحقن المسحوق بمعدل مُتحكم به مع غاز خامل مثل النيتروجين أو الأرجون الذي يعمل كحامل للمسحوق، بواسطة جهاز حقن مسحوق يدخل إلى المسدس. وبمساعدة الغازات القابلة للاشتعال نتيجة الانفجارات المستمرة، تكتسب الجزيئات السرعة اللازمة. تصل هذه الجزيئات المعجلة خلال فترة زمنية قصيرة إلى السطح المقابل الذي يقع على مسافة مثالية، مما يخلق سطحًا ناعمًا تمامًا ومقاومًا.

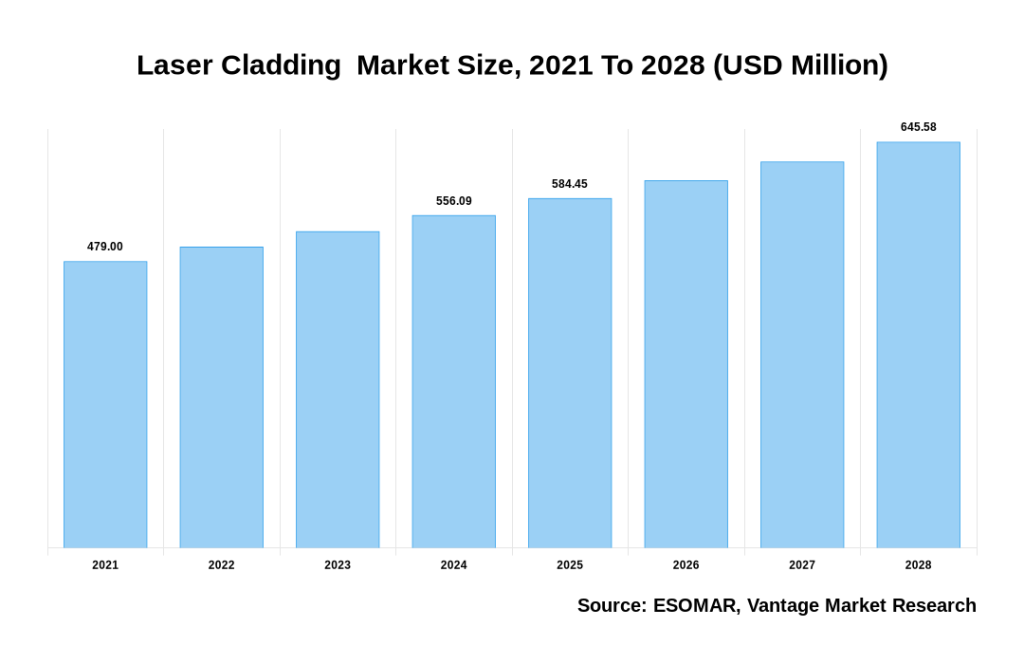

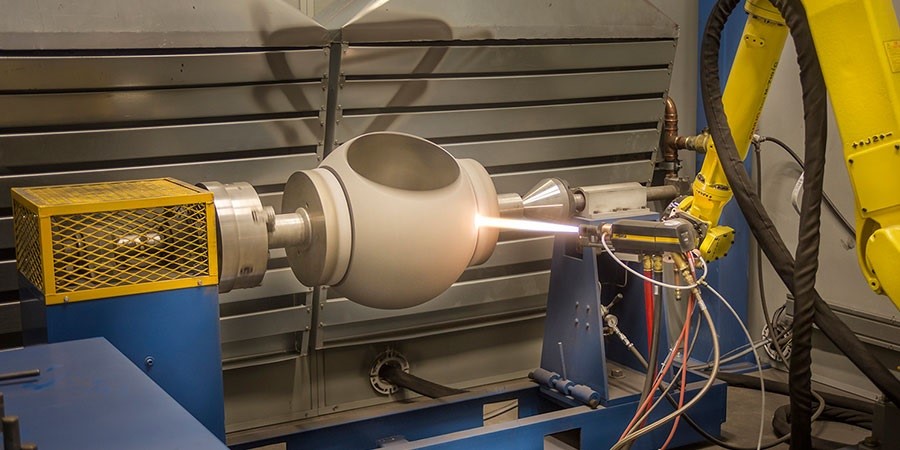

طريقة جديدة للتكسية بالليزر

ومن بين هذه الطرق، فإن استخدام الأشعة عالية الطاقة مثل شعاع الليزر يتمتع بقدرات أكبر بكثير من الطرق التقليدية. تم استخدام الليزر في جميع أنواع التعديلات السطحية وتم الحصول على نتائج إيجابية للغاية. ومن المشاكل في الطرق القديمة يمكن أن نذكر المسامية العالية، والالتصاق غير السليم مع الركيزة، وتطبيق حرارة عالية على الركيزة، مما يؤدي إلى انهيار البنية المجهرية، والتشوه، وأخيرا، في بعض الحالات، كسر الجزء.

تتميز عمليات السطح بالليزر بتحكم أعلى في إنشاء هياكل معدنية بناءً على هندسة وخصائص الأسطح للأجزاء. سرعة هذه العملية مرتفعة نسبيًا، مما يؤدي إلى إنشاء منطقة متأثرة بالحرارة أقل في الأجزاء. لذلك، تُعتبر طريقة مناسبة لتغطية وتجديد الأجزاء الصناعية.

بالطبع، تُعتبر تقنية الليزر كولدنج من العمليات الفعالة في مجال تجديد الأجزاء الصناعية. في هذه العملية، يتم استخدام سبيكة مماثلة للمادة الأساسية المعيبة أو سبيكة ذات خصائص أفضل مقارنة بالمادة الأساسية بهدف تحسين وإصلاح السطح أو المنطقة المعيبة.